Najczęściej zadawane pytania

Co oznacza klasyfikacja defektów? |

||||||||||||

|

Klasyfikacja defektów Podczas kontroli wizualnej rozróżnia się następujące rodzaje defektów:

|

||||||||||||

Jak określić liczebność próby? |

||||||||||||

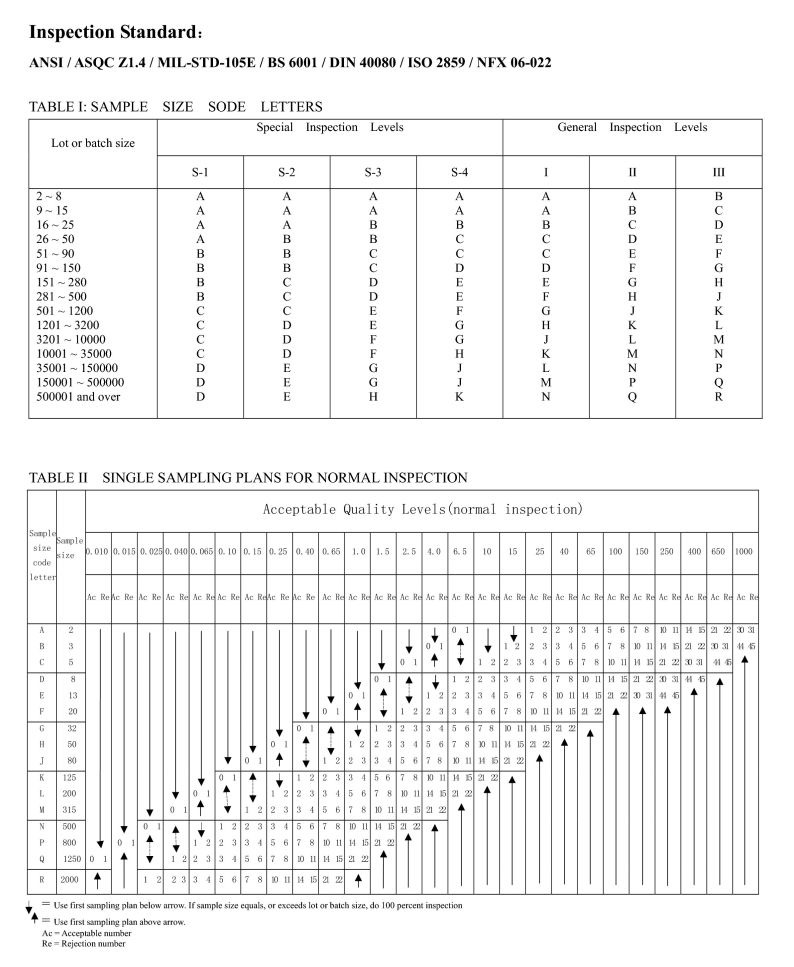

| Określenie liczebności próbek: Liczebność próbek wykorzystywanych podczas kontroli określana jest na podstawie tablic MIL STD 105E, które stanowią standard we wszystkich gałęziach przemysłu. Ten amerykański standard znalazł swoje odpowiedniki we wszystkich narodowych i międzynarodowych ośrodkach standaryzacji. Stanowi on sprawdzoną metodę akceptacji, czy też odrzucenia partii produkcyjnej na podstawie losowej kontroli wybranych próbek z całej partii produkcyjnej.  |

||||||||||||

Czym jest dopuszczalny poziom jakości? |

||||||||||||

| Dopuszczalny Poziom Jakości (AQL): Oznacza wartość defektów, wyrażoną w procentach poprzez konkretną procedurę próbkowania, a zatem wykorzystywany poziom wyznaczy to, co kupujący jest zazwyczaj skłony zaakceptować. Różne AQL mogą być ustanowione poprzez różną klasyfikację defektów - Znaczące i Nieznaczące.

|

Audyt

Audyt Testy

Testy Doradztwo

Doradztwo Inspekcje

Inspekcje Branże

Branże